铝型材模具的设计方法主要包括以下几种:

尺寸精度设计:在铝型材挤压模具设计过程中,确保挤压后的铝型材尺寸精度至关重要。这要求模具的内芯设计充分考虑到材料的收缩率和强度,以确保挤压出的铝型材尺寸准确无误。铝型材模具www.rqstly.com

结构合理设计:为了提高模具的使用寿命,设计时应尽量减小模具的重量和尺寸。同时,为了确保模具在挤压过程中不会变形或断裂,需要增加模具的刚度和强度。这通常涉及到对模具壳和模具翼的表面光洁度进行优化,减少表面缺陷。

外繁内简原则:铝型材挤压模具根据截面是否带有腔体,可分为实心模和分流模。在型材截面设计时,应充分考虑到这两种模具的加工复杂性。一般而言,截面的外轮廓可以设计得相对复杂一些,尽量将沟槽、螺孔等放置在外围,而内部设计应尽量简化,且精度要求不能过高。这种设计原则有助于简化模具加工和维修过程,提高成品率。

细节处理:设计时,在模具的开口两端连接处可以做一些细节处理,如设置V形标记、小凹槽等,这样在最后的机加工过程中,这些部分容易被去除。

预留余量:考虑到铝型材在挤压完成后可能需要进行不同的表面处理,如阳极氧化、电泳或粉末喷涂等,设计时需要预留一定的余量。特别是当采用粉末喷涂方法时,由于拐角和沟槽中容易积粉,可能导致装配位置(如滑条)无法装配,影响使用。因此,在模具设计中应充分考虑这些因素,确保铝型材能够满足客户需求。

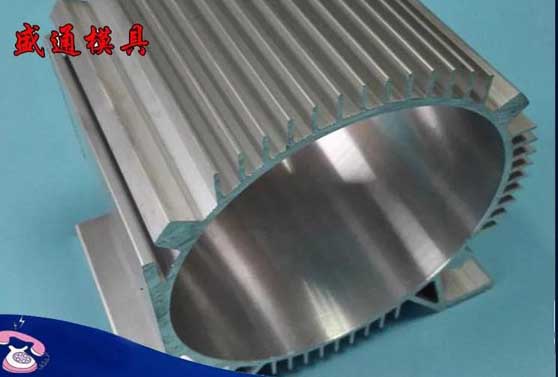

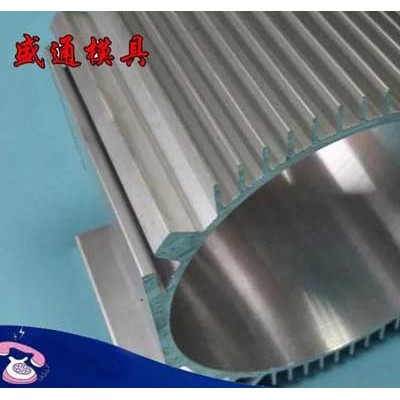

铝型材硬质合金模具生产厂家,任丘盛通机械制造